精密全自动焊接设备技术特点

精密全自动焊接设备的技术特点

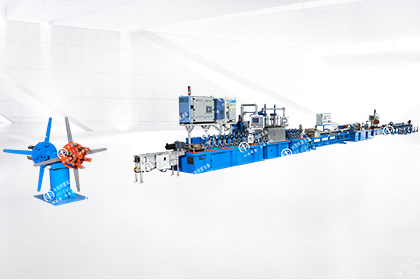

在高度自动化的现代制造业中,精密全自动焊接设备凭借其卓越的性能和优异的工艺稳定性,广泛应用于航空航天、汽车制造、电子电器等重要行业。这种先进的焊接技术不仅能大幅提高生产效率,更能确保焊接质量的稳定性和可靠性。下面让我们深入了解一下精密全自动焊接设备的主要技术特点。

高度自动化是这类设备的一大亮点。通过采用先进的工业机器人和智能控制系统,精密全自动焊接设备可以实现焊接过程的全面自动化,从焊料供给、焊点定位、焊接运动到焊缝跟踪等各个环节都由系统自动完成,大幅降低了对人工的依赖,提高了生产效率。同时,自动化还能确保焊接参数的精确控制,确保每一个焊点都能达到最佳焊接状态,提高了焊接质量。

精确的焊缝跟踪技术是这类设备的另一大特点。通过采用激光传感器或其他先进的非接触式测量技术,精密全自动焊接设备能实时监测并跟踪焊缝的位置和形状,自动调整焊枪的运动轨迹,确保焊缝始终处于最佳焊接状态,大大提高了焊接质量的稳定性。尤其是在焊接复杂空间结构或存在变形的工件时,精确的焊缝跟踪功能显得尤为重要。

先进的焊接工艺控制系统是这类设备的核心部件。通过采用高性能的工业计算机和定制的控制算法,精密全自动焊接设备能对焊接电流、焊接电压、焊丝送速、焊枪运动轨迹等各项关键参数进行实时监控和精细调节,确保每一个焊点都能达到最佳焊接状态。同时,控制系统还能根据工艺要求自动切换焊接模式,如交流脉冲焊、冷金属传输焊等,进一步提高了焊接质量和效率。

智能化的故障诊断和在线监控功能也是精密全自动焊接设备的一大特点。通过配备先进的传感器和监控软件,这类设备能实时监测各项工艺参数,及时发现并诊断故障,自动进行故障处理和设备维护,大幅提高了设备的可靠性和使用寿命。同时,远程监控功能还能让操作人员随时掌握设备运行状态,提高了生产管理的效率。

此外,精密全自动焊接设备还具有较强的适应性。通过采用模块化设计和可编程的控制系统,这类设备能够根据不同工件的尺寸、材质、结构等特点自动调整焊接工艺参数,实现快速切换和高效生产。这种灵活性不仅大幅缩短了生产准备时间,还能进一步提高了生产效率。

总的来说,精密全自动焊接设备凭借其高度自动化、精确焊缝跟踪、智能化控制等技术特点,在提高焊接质量和生产效率方面发挥着关键作用。随着制造业数字化转型的不断深入,这类智能装备必将在未来更多行业中扮演重要角色,为企业带来更大的竞争优势。