高精度钢管焊接机器人技术参数

近年来,高精度钢管焊接机器人技术在工业制造领域得到广泛应用,其精准高效的焊接性能成为众多制造企业关注的热点。这种先进的焊接技术不仅提高了焊接质量,也大幅提升了生产效率,在众多行业中发挥着重要作用。

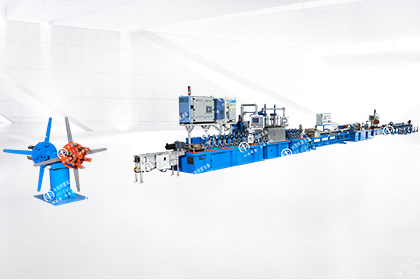

高精度钢管焊接机器人系统主要由机器人本体、焊机控制系统、焊接工艺控制系统以及辅助设备等组成。其中,机器人本体是整个系统的核心部件,其性能参数直接影响焊接质量和效率。常见的机器人本体一般采用6自由度关节型机构,具有高精度、高重复性和高速度的特点。

就机器人本体参数而言,首要关注的是其工作范围。大型钢管焊接通常需要较大的工作空间,一般要求机器人臂长在1.8-2.6米之间,工作半径达到2.5-3.5米。同时,机器人本体的负载能力也非常重要,一般要求在5-15公斤之间,以满足各类焊枪及辅助设备的重量要求。

另一个关键指标是机器人的定位精度和重复定位精度。对于高精度焊接而言,机器人的定位精度一般要求在±0.08-±0.15毫米之间,重复定位精度则需达到±0.05-±0.1毫米,确保焊缝质量稳定可靠。

机器人本体的动作性能也直接影响焊接效率。常见参数包括最大关节速度(90-180度/秒)、最大线速度(1-2米/秒)、加速度(5-9米/平方秒)等。更高的动作性能可以缩短焊接时间,提高生产效率。

除了机器人本体,焊机控制系统也是高精度钢管焊接机器人的重要组成部分。其主要功能是实现焊机与机器人的协调控制,确保焊机输出参数(电流、电压、送丝速度等)能够实时跟踪机器人的动作轨迹。通用的焊机控制系统一般具备数字变极性脉冲MIG/MAG、双丝送端、智能功率调节等特性,可满足多种焊接工艺要求。

工艺控制系统则负责实现焊缝跟踪、焊缝状态监测等功能,确保焊接质量。常见的技术手段包括激光跟踪、视觉跟踪、电弧传感等。其中,激光跟踪技术能够实时检测焊缝形状并反馈给机器人控制系统,确保焊缝位置精准;视觉跟踪利用摄像头对焊缝进行实时监测,能够自动调整焊枪姿态;电弧传感则通过监测焊接电弧参数来评估焊缝状态。这些先进的工艺控制手段大幅提升了焊接质量和稳定性。

此外,高精度钢管焊接机器人系统还需要配备相应的辅助设备,如定位装置、焊缝清理设备、焊枪清洗机等。这些设备能够进一步提升焊接效率和焊接质量。

总的来说,高精度钢管焊接机器人技术已成为工业制造领域的重要发展趋势。其核心技术包括高性能机器人本体、智能焊机控制系统以及先进的工艺控制手段,可以大幅提高焊接质量和生产效率,在航空航天、石油化工、汽车制造等众多行业中广泛应用。随着技术的不断进步,这一领域必将呈现出更加广阔的发展前景。