钢管焊接自动化设备维护与保养

钢管焊接自动化设备的维护与保养是确保设备稳定运行、提高生产效率的关键所在。作为一种高度集成的智能制造装备,钢管焊接自动化设备的各个部件协调配合,才能发挥它的全部性能。因此,定期检查、保养设备显得尤为重要。

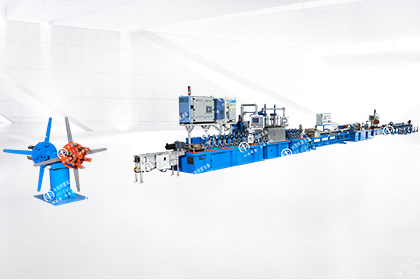

首先,要掌握设备的基本构造和工作原理。钢管焊接自动化设备的主要部件包括焊机、机器人、定位装置、控制系统等。其工作过程一般是:管材被送入定位装置,焊机和机器人根据预先设定的焊接程序,沿管材周边自动完成焊接。这一过程要求各部件协调配合,任何一个部件出现故障都可能影响整体性能。

其次,要建立完善的保养制度。制定定期检查、保养的计划和标准,落实到每一个负责人。比如,每天检查设备运行状态,发现问题及时处理;每周对关键部件进行润滑保养;每月对设备进行全面检查,及时更换易损件。同时,要建立设备使用和维修记录,为故障分析和预防提供依据。

再次,要注重日常维护。操作人员应熟练掌握设备的使用方法,严格按照操作规程进行操作。对于焊机、机器人等核心部件,要定期清洁、检查,确保它们处于最佳工作状态。控制系统也需要定期升级维护,确保程序的稳定性和可靠性。定位装置的校准也不能忽视,以确保焊接精度。

同时,要重视环境因素的影响。钢管焊接自动化设备工作环境的温度、湿度、粉尘等都可能对设备产生不利影响。因此,要做好环境监测和调控,确保设备处于最适宜的工作环境。

另外,要做好备品备件的管理。制定备品备件清单,合理确定库存数量,确保关键部件随时可用。同时,要选用合格的备品备件,严格执行采购验收制度,以确保设备维修质量。

最后,要加强员工培训。定期组织操作人员、维修人员的培训学习,提高他们的专业技能和维护能力。同时,鼓励技术人员自主学习、技术创新,不断提高设备维护的水平。

综上所述,钢管焊接自动化设备的维护与保养是一项系统工程,需要从设备结构、保养制度、日常维护、环境因素、备品备件管理,以及员工培训等多个层面着手。只有做到全面系统地维护保养,才能确保设备长期稳定运行,发挥其最大效能,为企业创造更多价值。